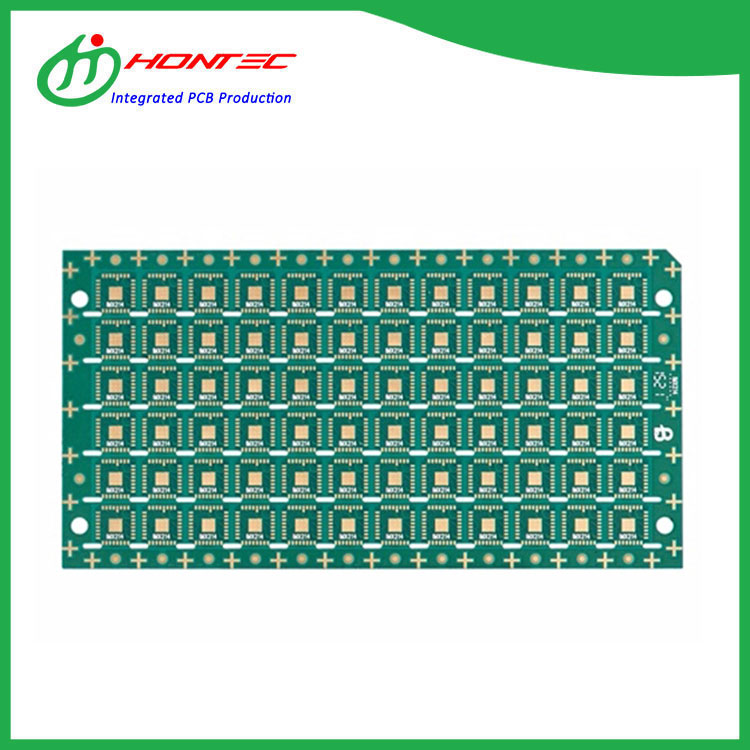

ಬಹು ಪದರ

ಪಿಸಿಬಿಸಂವಹನ, ವೈದ್ಯಕೀಯ ಚಿಕಿತ್ಸೆ, ಕೈಗಾರಿಕಾ ನಿಯಂತ್ರಣ, ಭದ್ರತೆ, ವಾಹನಗಳು, ವಿದ್ಯುತ್ ಶಕ್ತಿ, ವಾಯುಯಾನ, ಮಿಲಿಟರಿ ಉದ್ಯಮ ಮತ್ತು ಕಂಪ್ಯೂಟರ್ ಪೆರಿಫೆರಲ್ಸ್ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ "ಕೋರ್ ಮೇನ್ ಫೋರ್ಸ್" ಆಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಉತ್ಪನ್ನದ ಕಾರ್ಯಗಳು ಹೆಚ್ಚು ಮತ್ತು ಹೆಚ್ಚುತ್ತಿವೆ, ಮತ್ತು

ಪಿಸಿಬಿಹೆಚ್ಚು ಹೆಚ್ಚು ಅತ್ಯಾಧುನಿಕವಾಗುತ್ತಿವೆ, ಆದ್ದರಿಂದ ಉತ್ಪಾದನೆಯ ತೊಂದರೆಗೆ ಹೋಲಿಸಿದರೆ ದೊಡ್ಡದಾಗುತ್ತಿದೆ.

1. ಒಳ ಸರ್ಕ್ಯೂಟ್ ಉತ್ಪಾದನೆಯಲ್ಲಿ ತೊಂದರೆಗಳು

ಮಲ್ಟಿಲೇಯರ್ ಬೋರ್ಡ್ ಸರ್ಕ್ಯೂಟ್ಗಳು ಹೆಚ್ಚಿನ ವೇಗ, ದಪ್ಪ ತಾಮ್ರ, ಹೆಚ್ಚಿನ ಆವರ್ತನ ಮತ್ತು ಹೆಚ್ಚಿನ ಟಿಜಿ ಮೌಲ್ಯಕ್ಕಾಗಿ ವಿವಿಧ ವಿಶೇಷ ಅವಶ್ಯಕತೆಗಳನ್ನು ಹೊಂದಿವೆ ಮತ್ತು ಒಳ ಪದರದ ವೈರಿಂಗ್ ಮತ್ತು ಪ್ಯಾಟರ್ನ್ ಗಾತ್ರದ ನಿಯಂತ್ರಣದ ಅವಶ್ಯಕತೆಗಳು ಹೆಚ್ಚು ಮತ್ತು ಹೆಚ್ಚುತ್ತಿವೆ. ಉದಾಹರಣೆಗೆ, ARM ಡೆವಲಪ್ಮೆಂಟ್ ಬೋರ್ಡ್ ಒಳಗಿನ ಪದರದಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರತಿರೋಧ ಸಿಗ್ನಲ್ ಲೈನ್ಗಳನ್ನು ಹೊಂದಿದೆ. ಪ್ರತಿರೋಧದ ಸಮಗ್ರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಒಳ ಪದರದ ಸರ್ಕ್ಯೂಟ್ ಉತ್ಪಾದನೆಯ ತೊಂದರೆ ಹೆಚ್ಚಾಗುತ್ತದೆ.

ಒಳ ಪದರದಲ್ಲಿ ಹಲವು ಸಿಗ್ನಲ್ ಲೈನ್ಗಳಿವೆ, ಮತ್ತು ರೇಖೆಗಳ ಅಗಲ ಮತ್ತು ಅಂತರವು ಮೂಲತಃ 4ಮಿಲಿ ಅಥವಾ ಅದಕ್ಕಿಂತ ಕಡಿಮೆ ಇರುತ್ತದೆ; ಮಲ್ಟಿ-ಕೋರ್ ಬೋರ್ಡ್ಗಳ ತೆಳುವಾದ ಉತ್ಪಾದನೆಯು ಸುಕ್ಕುಗಳಿಗೆ ಗುರಿಯಾಗುತ್ತದೆ ಮತ್ತು ಈ ಅಂಶಗಳು ಒಳ ಪದರದ ಉತ್ಪಾದನೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತವೆ.

ಸಲಹೆ: 3.5/3.5ಮಿಲಿಗಿಂತ ಹೆಚ್ಚಿನ ಸಾಲಿನ ಅಗಲ ಮತ್ತು ಸಾಲಿನ ಅಂತರವನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸಿ (ಹೆಚ್ಚಿನ ಕಾರ್ಖಾನೆಗಳಿಗೆ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಯಾವುದೇ ತೊಂದರೆ ಇಲ್ಲ).

ಉದಾಹರಣೆಗೆ, ಆರು-ಪದರದ ಬೋರ್ಡ್, ನಕಲಿ ಎಂಟು-ಪದರದ ರಚನೆ ವಿನ್ಯಾಸವನ್ನು ಬಳಸಲು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ, ಇದು 4-6ಮಿಲ್ ಒಳ ಪದರದಲ್ಲಿ 50ohm, 90ohm ಮತ್ತು 100ohm ನ ಪ್ರತಿರೋಧದ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ.

2. ಒಳ ಪದರಗಳ ನಡುವಿನ ಜೋಡಣೆಯಲ್ಲಿನ ತೊಂದರೆಗಳು

ಬಹು-ಪದರದ ಬೋರ್ಡ್ಗಳ ಸಂಖ್ಯೆ ಹೆಚ್ಚುತ್ತಿದೆ ಮತ್ತು ಒಳ ಪದರಗಳ ಜೋಡಣೆಯ ಅವಶ್ಯಕತೆಗಳು ಹೆಚ್ಚು ಮತ್ತು ಹೆಚ್ಚುತ್ತಿವೆ. ವರ್ಕ್ಶಾಪ್ ಪರಿಸರದ ತಾಪಮಾನ ಮತ್ತು ತೇವಾಂಶದ ಪ್ರಭಾವದ ಅಡಿಯಲ್ಲಿ ಚಲನಚಿತ್ರವು ವಿಸ್ತರಿಸುತ್ತದೆ ಮತ್ತು ಸಂಕುಚಿತಗೊಳ್ಳುತ್ತದೆ, ಮತ್ತು ಕೋರ್ ಬೋರ್ಡ್ ಉತ್ಪಾದಿಸಿದಾಗ ಅದೇ ವಿಸ್ತರಣೆ ಮತ್ತು ಸಂಕೋಚನವನ್ನು ಹೊಂದಿರುತ್ತದೆ, ಇದು ಒಳ ಪದರಗಳ ನಡುವಿನ ಜೋಡಣೆಯ ನಿಖರತೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು ಹೆಚ್ಚು ಕಷ್ಟಕರವಾಗುತ್ತದೆ.

ಸಲಹೆ: ಇದನ್ನು ವಿಶ್ವಾಸಾರ್ಹ ಪಿಸಿಬಿ ಉತ್ಪಾದನಾ ಘಟಕಗಳಿಗೆ ಹಸ್ತಾಂತರಿಸಬಹುದು.

3. ಒತ್ತುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿನ ತೊಂದರೆಗಳು

ಮಲ್ಟಿಪಲ್ ಕೋರ್ ಪ್ಲೇಟ್ಗಳು ಮತ್ತು PP (ಕ್ಯೂರ್ಡ್ ಪ್ಲೇಟ್) ಗಳ ಸೂಪರ್ಪೊಸಿಷನ್ ಡಿಲಾಮಿನೇಷನ್, ಸ್ಲೈಡಿಂಗ್ ಪ್ಲೇಟ್ ಮತ್ತು ಸ್ಟೀಮ್ ಡ್ರಮ್ ಅವಶೇಷಗಳಂತಹ ಸಮಸ್ಯೆಗಳಿಗೆ ಗುರಿಯಾಗುತ್ತದೆ. ಒಳ ಪದರದ ರಚನಾತ್ಮಕ ವಿನ್ಯಾಸ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಪದರಗಳ ನಡುವಿನ ಡೈಎಲೆಕ್ಟ್ರಿಕ್ ದಪ್ಪ, ಅಂಟು ಹರಿವು ಮತ್ತು ಹಾಳೆಯ ಶಾಖದ ಪ್ರತಿರೋಧದಂತಹ ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕು ಮತ್ತು ಅನುಗುಣವಾದ ಲ್ಯಾಮಿನೇಟೆಡ್ ರಚನೆಯನ್ನು ಸಮಂಜಸವಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಬೇಕು.

ಸಲಹೆ: ತಾಮ್ರದ ಒಳ ಪದರವನ್ನು ಸಮವಾಗಿ ಹರಡಿ, ಮತ್ತು PAD ಯಂತೆಯೇ ಅದೇ ಸಮತೋಲನದೊಂದಿಗೆ ಅದೇ ಪ್ರದೇಶವಿಲ್ಲದೆ ದೊಡ್ಡ ಪ್ರದೇಶದಲ್ಲಿ ತಾಮ್ರವನ್ನು ಹರಡಿ.