ಡಿಹೆಚ್ಐ ಬೋರ್ಡ್ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆ ತಂತ್ರಜ್ಞಾನ ಕಾರ್ಬನ್ ಸರಣಿ ನೇರ ಲೇಪನ

1. ಕಾರ್ಬನ್ ಸರಣಿಯ ನೇರ ಲೇಪನದ ಇತಿಹಾಸ

ಕಾರ್ಬನ್ ಸರಣಿಯ ನೇರ ಲೇಪನ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಉದ್ಯಮದಲ್ಲಿ 35 ವರ್ಷಗಳಿಂದ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಉದ್ಯಮದಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುವ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಕಪ್ಪು ಕುಳಿಗಳು, ಗ್ರಹಣಗಳು ಮತ್ತು ನೆರಳುಗಳು ಸೇರಿವೆ. ಮೂಲ ಬ್ಲ್ಯಾಕ್ ಹೋಲ್ ಡೈರೆಕ್ಟ್ ಲೇಪನ ತಂತ್ರಜ್ಞಾನವನ್ನು 1984 ರಲ್ಲಿ ಪೇಟೆಂಟ್ ಮಾಡಲಾಯಿತು ಮತ್ತು ಎಫ್ಆರ್ -4 ಮೂಲಕ ರಂಧ್ರ ಫಲಕ ಪ್ರಕ್ರಿಯೆಯ ಮೂಲಕ ವಾಣಿಜ್ಯಿಕವಾಗಿ ಯಶಸ್ವಿಯಾಗಿದೆ.

ಕಪ್ಪು ಕುಳಿ ಲೇಪನ ಪ್ರಕ್ರಿಯೆಯಾಗಿದ್ದು, ರಾಸಾಯನಿಕ ತಾಮ್ರದ ಸಿಂಕ್ನಂತಹ ರೆಡಾಕ್ಸ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲ, ತಂತ್ರಜ್ಞಾನವು ವಿಭಿನ್ನ ಡೈಎಲೆಕ್ಟ್ರಿಕ್ ವಸ್ತುಗಳ ಮೇಲ್ಮೈ ಚಟುವಟಿಕೆಗೆ ಸೂಕ್ಷ್ಮವಾಗಿರುವುದಿಲ್ಲ ಮತ್ತು ಲೋಹೀಕರಣಗೊಳಿಸಲು ಕಷ್ಟಕರವಾದ ವಸ್ತುಗಳನ್ನು ನಿಭಾಯಿಸಬಲ್ಲದು. ಆದ್ದರಿಂದ, ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪಾಲಿಮೈಡ್ ಫಿಲ್ಮ್ಗಳಲ್ಲಿ ಹೊಂದಿಕೊಳ್ಳುವ ಸರ್ಕ್ಯೂಟ್ಗಳು, ಹೆಚ್ಚಿನ ಕಾರ್ಯಕ್ಷಮತೆ ಅಥವಾ ಪಾಲಿಟೆಟ್ರಾಫ್ಲೋರೋಎಥಿಲೀನ್ (ಪಿಟಿಎಫ್ಇ) ನಂತಹ ವಿಶೇಷ ವಸ್ತುಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಇಂಗಾಲ ಮತ್ತು ಗ್ರ್ಯಾಫೈಟ್ನ ನೇರ ಲೇಪನ ತಂತ್ರಜ್ಞಾನವನ್ನು ಏರೋಸ್ಪೇಸ್ ಮತ್ತು ಮಿಲಿಟರಿ ಏವಿಯಾನಿಕ್ಸ್ ಅನ್ವಯಿಕೆಗಳಿಗೆ ಅನುಮೋದಿಸಲಾಗಿದೆ ಮತ್ತು ಐಪಿಸಿ -6012 ಡಿ ವಿವರಣೆಯ ವಿಭಾಗ 3.2.6.1 ರ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ.

2. ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಅಭಿವೃದ್ಧಿ

ಮುದ್ರಿತ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ವಿನ್ಯಾಸದ ಅಗತ್ಯತೆಯೊಂದಿಗೆ, ಕಳೆದ ಕೆಲವು ವರ್ಷಗಳಿಂದ ನೇರ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳು ಅಭಿವೃದ್ಧಿಯಾಗುತ್ತಲೇ ಇವೆ. ಚಿಕಣಿಗೊಳಿಸುವಿಕೆಯ ಚಾಲನೆಯಿಂದಾಗಿ, ಸೀಸದ ಘಟಕಗಳಿಂದ ಮೇಲ್ಮೈ ಆರೋಹಣ ಘಟಕಗಳವರೆಗೆ, ಪಿಸಿಬಿ ವಿನ್ಯಾಸವು ಹೆಚ್ಚಿನ ಪಿನ್ಗಳನ್ನು ಹೊಂದಿರುವ ಸೂಕ್ಷ್ಮ ಘಟಕಗಳಿಗೆ ಹೊಂದಿಕೊಳ್ಳಲು ವಿಕಸನಗೊಂಡಿದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಪಿಸಿಬಿ ಪದರಗಳು, ದಪ್ಪವಾದ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ಗಳು ಮತ್ತು ರಂಧ್ರಗಳ ಮೂಲಕ ವ್ಯಾಸವು ಚಿಕ್ಕದಾಗಿದೆ. ಹೆಚ್ಚಿನ ಆಕಾರ ಅನುಪಾತದ ಸವಾಲುಗಳನ್ನು ಎದುರಿಸಲು, ಉತ್ಪಾದನಾ ರೇಖೆಯ ತಾಂತ್ರಿಕ ವಿಶೇಷಣಗಳು ಮೈಕ್ರೊಪೋರ್ಗಳ ಪರಿಹಾರ ವರ್ಗಾವಣೆ ಮತ್ತು ವಿನಿಮಯದ ಸುಧಾರಣೆಯನ್ನು ಒಳಗೊಂಡಿರಬೇಕು, ಉದಾಹರಣೆಗೆ ರಂಧ್ರಗಳನ್ನು ತ್ವರಿತವಾಗಿ ತೇವಗೊಳಿಸಲು ಮತ್ತು ಗಾಳಿಯ ಗುಳ್ಳೆಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಅಲ್ಟ್ರಾಸಾನಿಕ್ ತರಂಗಗಳನ್ನು ಬಳಸುವುದು, ಮತ್ತು ದಪ್ಪ ಸರ್ಕ್ಯೂಟ್ಗಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಒಣಗಿಸಲು ಗಾಳಿಯ ಚಾಕು ಮತ್ತು ಶುಷ್ಕಕಾರಿಯನ್ನು ಸುಧಾರಿಸುವ ಸಾಮರ್ಥ್ಯ. ಮಂಡಳಿಯಲ್ಲಿ ಸಣ್ಣ ರಂಧ್ರಗಳು.

ಅಂದಿನಿಂದ, ಪಿಸಿಬಿ ವಿನ್ಯಾಸಕರು ಮುಂದಿನ ಹಂತಕ್ಕೆ ಪ್ರವೇಶಿಸಿದ್ದಾರೆ: ಕುರುಡು ರಂಧ್ರದ ಹಸಿವು, ಪಿನ್ಗಳ ಸಂಖ್ಯೆ ಮತ್ತು ಬಾಲ್ ಗ್ರಿಡ್ನ ಸಾಂದ್ರತೆಯು ಕೊರೆಯುವ ಮತ್ತು ವೈರಿಂಗ್ಗೆ ಲಭ್ಯವಿರುವ ಬೋರ್ಡ್ ಮೇಲ್ಮೈಯನ್ನು ಮೀರುತ್ತದೆ. ಬಾಲ್ ಗ್ರಿಡ್ ಅರೇ ಪ್ಯಾಕೇಜ್ಗಳ (ಬಿಜಿಎ) 1.27 ಎಂಎಂ ನಿಂದ 1.00 ಎಂಎಂ ಗ್ರಿಡ್ ಮತ್ತು 0.80 ಎಂಎಂ ನಿಂದ 0.64 ಎಂಎಂ ಗ್ರಿಡ್ ಚಿಪ್ ಸ್ಕೇಲ್ ಪ್ಯಾಕೇಜ್ಗಳೊಂದಿಗೆ (ಸಿಎಸ್ಪಿ), ಮೈಕ್ರೋ ಬ್ಲೈಂಡ್ ಹೋಲ್ಗಳು ವಿನ್ಯಾಸಕರಿಗೆ ಎಚ್ಡಿಐ ತಂತ್ರಜ್ಞಾನದ ಸವಾಲುಗಳನ್ನು ಎದುರಿಸಲು ಅಸ್ತ್ರವಾಗಿ ಮಾರ್ಪಟ್ಟಿವೆ.

1997 ರಲ್ಲಿ, ಫೀಚರ್ ಫೋನ್ಗಳು 1 + N + 1 ವಿನ್ಯಾಸವನ್ನು ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಗೆ ಬಳಸಲು ಪ್ರಾರಂಭಿಸಿದವು; ಇದು ಲೇಯರ್ ಕೋರ್ನಲ್ಲಿನ ಓವರ್ಲೇನಲ್ಲಿ ಮೈಕ್ರೋ-ಬ್ಲೈಂಡ್ ರಂಧ್ರಗಳನ್ನು ಹೊಂದಿರುವ ವಿನ್ಯಾಸವಾಗಿದೆ. ಮೊಬೈಲ್ ಫೋನ್ ಮಾರಾಟದ ಬೆಳವಣಿಗೆಯೊಂದಿಗೆ, ಪೂರ್ವ-ಎಚ್ಚಣೆ ವಿಂಡೋಗಳು ಮತ್ತು ಸಿಒ 2 ಲೇಸರ್ಗಳು, ಯುವಿ, ಯುವಿ-ಯಾಗ್ ಲೇಸರ್ ಮತ್ತು ಸಂಯೋಜಿತ ಯುವಿ-ಸಿಒ 2 ಲೇಸರ್ ಮೈಕ್ರೋ ಬ್ಲೈಂಡ್ ಹೋಲ್ಗಳನ್ನು ರೂಪಿಸುತ್ತವೆ. ಮೈಕ್ರೋ-ಬ್ಲೈಂಡ್ ವಯಾಸ್ ವಿನ್ಯಾಸಕರು ಕುರುಡು ವಯಾಸ್ ಅಡಿಯಲ್ಲಿ ಸಾಗಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ, ಆದ್ದರಿಂದ ಅವರು ಪದರಗಳ ಸಂಖ್ಯೆಯನ್ನು ಹೆಚ್ಚಿಸದೆ ಹೆಚ್ಚಿನ ಪಿನ್ ಗ್ರಿಡ್ಗಳನ್ನು ಮರುಹಂಚಿಕೆ ಮಾಡಬಹುದು. ಎಚ್ಡಿಐ ಅನ್ನು ಪ್ರಸ್ತುತ ಮೂರು ಪ್ಲ್ಯಾಟ್ಫಾರ್ಮ್ಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ: ಚಿಕಣಿಗೊಳಿಸಿದ ಉತ್ಪನ್ನಗಳು, ಉನ್ನತ-ಮಟ್ಟದ ಪ್ಯಾಕೇಜಿಂಗ್ ಮತ್ತು ಉನ್ನತ-ಕಾರ್ಯಕ್ಷಮತೆಯ ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಉತ್ಪನ್ನಗಳು. ಮೊಬೈಲ್ ಫೋನ್ ವಿನ್ಯಾಸದಲ್ಲಿ ಚಿಕಣಿಗೊಳಿಸುವಿಕೆಯು ಪ್ರಸ್ತುತ ಹೆಚ್ಚು ಉತ್ಪಾದಕ ಅಪ್ಲಿಕೇಶನ್ ಆಗಿದೆ.

3.ಡೈರೆಕ್ಟ್ ಲೇಪನ

ಕಪ್ಪು ಕುಳಿಗಳಂತಹ ನೇರ ಲೇಪನ ವ್ಯವಸ್ಥೆಗಳು ಕುರುಡು ರಂಧ್ರಗಳು ಮತ್ತು ಎಚ್ಡಿಐ ಮೈಕ್ರೊವಿಯಾಗಳ ಮೆಟಲೈಸೇಶನ್ ಸವಾಲುಗಳನ್ನು ಎದುರಿಸಲು ತಾಂತ್ರಿಕ ಅಡೆತಡೆಗಳನ್ನು ನಿವಾರಿಸಬೇಕು. ಕುರುಡು ರಂಧ್ರದ ಗಾತ್ರ ಕಡಿಮೆಯಾದಾಗ, ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದಲ್ಲಿರುವ ಇಂಗಾಲದ ಕಣಗಳನ್ನು ತೆಗೆದುಹಾಕುವ ತೊಂದರೆ ಹೆಚ್ಚಾಗುತ್ತದೆ, ಆದರೆ ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದ ಸ್ವಚ್ l ತೆ ವಿಶ್ವಾಸಾರ್ಹತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಪ್ರಮುಖ ಅಂಶವಾಗಿದೆ; ಆದ್ದರಿಂದ, ಹೊಸ ಕ್ಲೀನರ್ಗಳು ಮತ್ತು ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ಏಜೆಂಟ್ಗಳ ಅಭಿವೃದ್ಧಿಯು ಕುರುಡುತನವನ್ನು ಸುಧಾರಿಸುವುದು ರಂಧ್ರದ ಕೆಳಭಾಗವನ್ನು ಹೇಗೆ ಸ್ವಚ್ clean ಗೊಳಿಸುವುದು.

ಇದಲ್ಲದೆ, ಸಿದ್ಧಾಂತ ಮತ್ತು ಪ್ರಾಯೋಗಿಕ ಅನುಭವದ ಆಧಾರದ ಮೇಲೆ, ಸೂಕ್ಷ್ಮ ಸವೆತ ವಿಭಾಗದ ನಳಿಕೆಯ ವಿನ್ಯಾಸವನ್ನು ಸಿಂಪಡಿಸುವ-ನೆನೆಸುವ-ಸಿಂಪಡಿಸುವಿಕೆಯ ಸಂರಚನೆಯ ಸಂಯೋಜನೆಯಾಗಿ ಮಾರ್ಪಡಿಸಲಾಗಿದೆ. ಅಭ್ಯಾಸವು ಪರಿಣಾಮಕಾರಿ ವಿನ್ಯಾಸವೆಂದು ಸಾಬೀತಾಗಿದೆ. ಕೊಳವೆ ಮತ್ತು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಮೇಲ್ಮೈ ನಡುವಿನ ಅಂತರವು ಕಡಿಮೆಯಾಗುತ್ತದೆ, ನಳಿಕೆಗಳ ನಡುವಿನ ಅಂತರವು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನಲ್ಲಿ ಸಿಂಪಡಿಸುವಿಕೆಯ ಪ್ರಭಾವವನ್ನು ಹೆಚ್ಚಿಸಲಾಗುತ್ತದೆ. ವಿವರಗಳನ್ನು ಗ್ರಹಿಸುವ ಮೂಲಕ, ಹೊಸ ನಳಿಕೆಯ ವಿನ್ಯಾಸವು ರಂಧ್ರಗಳು ಮತ್ತು ಕುರುಡು ರಂಧ್ರಗಳ ಮೂಲಕ ಹೆಚ್ಚಿನ ಆಕಾರ ಅನುಪಾತವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ನಿಭಾಯಿಸುತ್ತದೆ.

ಮುಂದಿನ ಪೀಳಿಗೆಯ ಸ್ಮಾರ್ಟ್ ಫೋನ್ಗಳ ಅಭಿವೃದ್ಧಿಯೊಂದಿಗೆ, ತಯಾರಕರು ರಂಧ್ರಗಳ ಮೂಲಕ ನಿರ್ಮೂಲನೆ ಮಾಡಲು ಜೋಡಿಸಲಾದ ಕುರುಡು ರಂಧ್ರದ ವಿನ್ಯಾಸದ ಯಾವುದೇ ಪದರವನ್ನು ಬಳಸಲು ಪ್ರಾರಂಭಿಸಿದರು, ಇದು ರೇಖೆಯ ಅಗಲ ಮತ್ತು ರೇಖೆಯ ಅಂತರವನ್ನು 60μm ನಿಂದ 40μm ಗೆ ಇಳಿಸಿದಂತೆ, ಸರ್ಕ್ಯೂಟ್ನ ಉತ್ಪಾದನೆ ಬೋರ್ಡ್ಗಳು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಳಸುವ ಮೂಲ ತಾಮ್ರದ ಹಾಳೆಯ ದಪ್ಪವನ್ನು 18 μm ನಿಂದ 12 μm ನಿಂದ 9 9m ಗೆ ಸ್ಥಿರವಾಗಿ ಕಡಿಮೆ ಮಾಡಲಾಗುತ್ತದೆ. ಮತ್ತು ಯಾವುದೇ ಲೇಯರ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಪ್ರತಿ ಸೂಪರ್ಇಂಪೋಸ್ಡ್ ಲೇಯರ್ ಅನ್ನು ಒಮ್ಮೆ ಲೋಹೀಕರಿಸಬೇಕು ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ, ಇದು ಆರ್ದ್ರ ಪ್ರಕ್ರಿಯೆಯ ಸಾಮರ್ಥ್ಯದ ಬೇಡಿಕೆಯನ್ನು ಬಹಳವಾಗಿ ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಸ್ಮಾರ್ಟ್ಫೋನ್ಗಳು ಹೊಂದಿಕೊಳ್ಳುವ ಮತ್ತು ಕಠಿಣ-ಫ್ಲೆಕ್ಸ್ ಸರ್ಕ್ಯೂಟ್ಗಳ ಮುಖ್ಯ ಬಳಕೆದಾರರು. ಸಾಂಪ್ರದಾಯಿಕ ರಾಸಾಯನಿಕ ತಾಮ್ರ ಲೇಪನ ಪ್ರಕ್ರಿಯೆಗೆ ಹೋಲಿಸಿದರೆ, ಯಾವುದೇ ಪದರ, ಹೊಂದಿಕೊಳ್ಳುವ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ (ಎಫ್ಪಿಸಿ) ಮತ್ತು ಕಟ್ಟುನಿಟ್ಟಾದ-ಫ್ಲೆಕ್ಸ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಉತ್ಪಾದನೆಯಲ್ಲಿ ನೇರ ಲೇಪನದ ಅನ್ವಯವು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಾಗಿದೆ, ಏಕೆಂದರೆ ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸಾಂಪ್ರದಾಯಿಕ ರಾಸಾಯನಿಕ ತಾಮ್ರ ಪ್ರಕ್ರಿಯೆಯೊಂದಿಗೆ ಹೋಲಿಸಲಾಗುತ್ತದೆ ಕಡಿಮೆ ವೆಚ್ಚ , ಕಡಿಮೆ ನೀರಿನ ಬಳಕೆ, ಕಡಿಮೆ ತ್ಯಾಜ್ಯ ನೀರಿನ ಉತ್ಪಾದನೆ

4.ಪಿಸಿಬಿಯ ಹೆಚ್ಚುತ್ತಿರುವ ಕಿರಿದಾದ ರೇಖೆಯ ಅಗಲ / ಸಾಲಿನ ಅಂತರದ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಎಚ್ಚಣೆ ಆಳದ ಕಟ್ಟುನಿಟ್ಟಿನ ನಿಯಂತ್ರಣದ ಅಗತ್ಯವಿದೆ

ಈಗ, ಇತ್ತೀಚಿನ ಪೀಳಿಗೆಯ ಸ್ಮಾರ್ಟ್ಫೋನ್ಗಳು ಮತ್ತು ಸುಧಾರಿತ ಪ್ಯಾಕೇಜಿಂಗ್ ಕ್ರಮೇಣ ಪರ್ಯಾಯ ಅರೆ-ಸಂಯೋಜಕ ವಿಧಾನವನ್ನು (ಎಂಎಸ್ಎಪಿ) ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತಿವೆ. 30/30 ಮೈಕ್ರಾನ್ ಲೈನ್ ಅಗಲ ಮತ್ತು ಪಿಚ್ ವಿನ್ಯಾಸವನ್ನು ಸಾಧಿಸಲು mSAP 3μm ಅಲ್ಟ್ರಾ-ತೆಳುವಾದ ಫಾಯಿಲ್ ಅನ್ನು ಬಳಸುತ್ತದೆ. ಅಲ್ಟ್ರಾ-ತೆಳುವಾದ ತಾಮ್ರದ ಹಾಳೆಯನ್ನು ಬಳಸುವ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಪ್ರತಿ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ಚಡಿಗಳ ಕಡಿತದ ತುಕ್ಕು ಪ್ರಮಾಣವನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸುವುದು ಅವಶ್ಯಕ. ವಿಶೇಷವಾಗಿ ಸಾಂಪ್ರದಾಯಿಕ ರಾಸಾಯನಿಕ ತಾಮ್ರದ ಇಮ್ಮರ್ಶನ್ ಮತ್ತು ನೇರ ಲೇಪನ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ, ಮೇಲ್ಮೈ ತಾಮ್ರದ ಹಾಳೆಯ ಕಡಿತದ ತುಕ್ಕು ಪ್ರಮಾಣವನ್ನು ಬಹಳ ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಬೇಕು

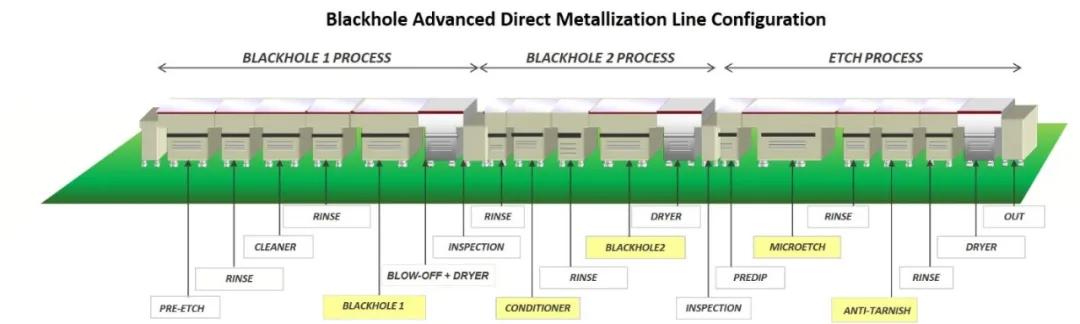

5. ಉಪಕರಣಗಳ ಸಂರಚನೆಯಲ್ಲಿನ ಬದಲಾವಣೆಗಳು

ಎಂಎಸ್ಎಪಿ ಪ್ರಕ್ರಿಯೆಗೆ ಹೊಂದಿಕೆಯಾಗುವಂತೆ ನೇರ ಲೇಪನ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಉತ್ತಮಗೊಳಿಸುವ ಸಲುವಾಗಿ, ಪೂರ್ಣ ಉತ್ಪಾದನೆಗೆ ಒಳಪಡಿಸುವ ಮೊದಲು ಹಲವಾರು ವಿಭಿನ್ನ ಸಲಕರಣೆಗಳ ವಿನ್ಯಾಸಗಳನ್ನು ಪ್ರಾಯೋಗಿಕ ಸಾಲಿನಲ್ಲಿ ಕ್ರಮೇಣ ಪರೀಕ್ಷಿಸಲಾಯಿತು. ಉತ್ತಮ ಸಲಕರಣೆಗಳ ವಿನ್ಯಾಸದ ಮೂಲಕ, ಏಕರೂಪದ ವಾಹಕ ಇಂಗಾಲದ ಲೇಪನವನ್ನು ವಿಶಾಲ ಕಾರ್ಯಾಚರಣಾ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಒದಗಿಸಬಹುದು ಎಂದು ಪರೀಕ್ಷಾ ಫಲಿತಾಂಶಗಳು ತೋರಿಸುತ್ತವೆ.

ಉದಾಹರಣೆಗೆ, ಇಂಗಾಲದ ಸರಣಿಯ ನೇರ ಲೇಪನ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಇಂಗಾಲದ ಲೇಪನವನ್ನು ಹೆಚ್ಚು ಏಕರೂಪಗೊಳಿಸಲು ಪೇಟೆಂಟ್ ಪಡೆದ ರೋಲರ್ ಸಂರಚನೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಮತ್ತು ಉತ್ಪಾದನಾ ಮಂಡಳಿಯ ಮೇಲ್ಮೈಯಲ್ಲಿ ಇಂಗಾಲದ ಶೇಖರಣೆಯ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡಿ, ಇಂಗಾಲದ ಅಮಾನತುಗೊಳಿಸುವ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡಿ, ಮತ್ತು ಅದೇ ಸಮಯದಲ್ಲಿ ಕುರುಡು ರಂಧ್ರಗಳ ಮೂಲೆಗಳಲ್ಲಿ ಅಥವಾ ರಂಧ್ರಗಳ ಮೂಲಕ ಅತಿಯಾದ ದಪ್ಪ ಇಂಗಾಲದ ಪದರವನ್ನು ತಡೆಯಿರಿ.

ಮೈಕ್ರೊಇಚಿಂಗ್ ನಂತರದ ಟ್ಯಾಂಕ್ನ ಉಪಕರಣಗಳ ವಿಶೇಷಣಗಳನ್ನು ಸಹ ಮರುವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ. ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗವು 100% ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಚ್ clean ವಾಗಿದೆಯೇ ಎಂಬುದು ತಯಾರಕರ ಅತ್ಯಂತ ಗುಣಮಟ್ಟದ ಗುಣಮಟ್ಟದ ಸಮಸ್ಯೆಯಾಗಿದೆ. ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದಲ್ಲಿ ಇಂಗಾಲದ ಉಳಿಕೆ ಇದ್ದರೆ, ಅದು ವಿದ್ಯುತ್ ಪರೀಕ್ಷೆಯ ಸಮಯದಲ್ಲಿ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಉತ್ತೀರ್ಣವಾಗಬಹುದು, ಆದರೆ ವಹನದ ಅಡ್ಡ-ವಿಭಾಗದ ಪ್ರದೇಶವು ಕಡಿಮೆಯಾದ ಕಾರಣ, ಬಂಧದ ಬಲವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಅನುಪಸ್ಥಿತಿಯಿಂದ ಒಡೆಯುತ್ತದೆ ಜೋಡಣೆಯ ಸಮಯದಲ್ಲಿ ಉಷ್ಣ ಒತ್ತಡದ ವೈಫಲ್ಯದ ಸಮಸ್ಯೆ. ಕುರುಡು ರಂಧ್ರದ ವ್ಯಾಸವನ್ನು ಸಾಂಪ್ರದಾಯಿಕ 100 ಮೈಕ್ರಾನ್ಗಳಿಂದ 150 ಮೈಕ್ರಾನ್ಗಳಿಗೆ 80 ಮೈಕ್ರಾನ್ಗಳಿಂದ 60 ಮೈಕ್ರಾನ್ಗಳಿಗೆ ಇಳಿಸಿದಂತೆ, ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ತೋಡಿನ ಸಲಕರಣೆಗಳ ವಿಶೇಷಣಗಳನ್ನು ನವೀಕರಿಸುವುದು ಉತ್ಪನ್ನದ ವಿಶ್ವಾಸಾರ್ಹತೆಗೆ ನಿರ್ಣಾಯಕವಾಗಿದೆ.

ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದಲ್ಲಿರುವ ಇಂಗಾಲದ ಶೇಷವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತೆಗೆದುಹಾಕುವ ಪ್ರಕ್ರಿಯೆಯ ಸಾಮರ್ಥ್ಯವನ್ನು ಸುಧಾರಿಸಲು ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ತೊಟ್ಟಿಯ ಸಲಕರಣೆಗಳ ವಿಶೇಷಣಗಳನ್ನು ಮಾರ್ಪಡಿಸುವ ಪರೀಕ್ಷೆ ಮತ್ತು ಸಂಶೋಧನೆಯ ಮೂಲಕ, ಇದನ್ನು ಸಾಮೂಹಿಕ ಉತ್ಪಾದನಾ ಮಾರ್ಗಗಳಿಗೆ ಅನ್ವಯಿಸಲಾಗಿದೆ. ಮೊದಲ ಪ್ರಮುಖ ಸುಧಾರಣೆಯು ಕಚ್ಚುವಿಕೆಯ ಪ್ರಮಾಣವನ್ನು ಹೆಚ್ಚು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಲು ಡ್ಯುಯಲ್ ಎಟ್ಚ್ ಚಡಿಗಳ ಬಳಕೆಯನ್ನು ಒಳಗೊಂಡಿದೆ. ಮೊದಲ ಹಂತದಲ್ಲಿ, ತಾಮ್ರದ ಮೇಲ್ಮೈಯಲ್ಲಿರುವ ಹೆಚ್ಚಿನ ಇಂಗಾಲವನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ, ಮತ್ತು ಎರಡನೇ ಹಂತದಲ್ಲಿ, ಇಂಗಾಲದ ಕಣಗಳು ಸಾಮೂಹಿಕ ಉತ್ಪಾದನಾ ಮಂಡಳಿಗೆ ಹಿಂತಿರುಗದಂತೆ ತಡೆಯಲು ತಾಜಾ ಮತ್ತು ಸ್ವಚ್ micro ವಾದ ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ದ್ರಾವಣವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಎರಡನೇ ಹಂತದಲ್ಲಿ, ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ಏಕರೂಪತೆಯನ್ನು ಹೆಚ್ಚು ಸುಧಾರಿಸಲು ತಾಮ್ರದ ತಂತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡುವ ತಂತ್ರಜ್ಞಾನವನ್ನು ಸಹ ಅಳವಡಿಸಲಾಯಿತು.

ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ಕಚ್ಚುವಿಕೆಯ ಪ್ರಮಾಣದಲ್ಲಿನ ವ್ಯತ್ಯಾಸವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದಲ್ಲಿರುವ ಒಟ್ಟು ಎಚ್ಚಣೆ ಪ್ರಮಾಣವನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಕಚ್ಚುವಿಕೆಯ ಪ್ರಮಾಣದ ವ್ಯತ್ಯಾಸವನ್ನು ರಾಸಾಯನಿಕ ಸಾಂದ್ರತೆ, ನಳಿಕೆಯ ವಿನ್ಯಾಸ ಮತ್ತು ತುಂತುರು ಒತ್ತಡದ ನಿಯತಾಂಕಗಳಿಂದ ಕಟ್ಟುನಿಟ್ಟಾಗಿ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ

ರಾಸಾಯನಿಕ ಸುಧಾರಣೆ

ರಾಸಾಯನಿಕ ಸುಧಾರಣೆಯ ದೃಷ್ಟಿಯಿಂದ, ಕಚ್ಚುವ ತುಕ್ಕು ನಿಯಂತ್ರಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಪರಿಗಣಿಸಿ ಸಾಂಪ್ರದಾಯಿಕ ರಂಧ್ರ ಸ್ವಚ್ cleaning ಗೊಳಿಸುವ ಏಜೆಂಟ್ ಮತ್ತು ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ions ಷಧವನ್ನು ಪರೀಕ್ಷಿಸಲಾಯಿತು ಮತ್ತು ಮಾರ್ಪಡಿಸಲಾಯಿತು. ಶುಚಿಗೊಳಿಸುವ ದಳ್ಳಾಲಿಯಲ್ಲಿನ ಸಾವಯವ ಸೇರ್ಪಡೆಗಳು ಆಯ್ದ ತಾಮ್ರದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಮಾತ್ರ ಸಂಗ್ರಹವಾಗುತ್ತವೆ ಮತ್ತು ರಾಳದ ವಸ್ತುಗಳ ಮೇಲೆ ಸಂಗ್ರಹವಾಗುವುದಿಲ್ಲ. ಆದ್ದರಿಂದ, ಇಂಗಾಲದ ಕಣಗಳನ್ನು ಈ ವಿಶೇಷ ಸಾವಯವ ಲೇಪನದ ಮೇಲೆ ಮಾತ್ರ ಸಂಗ್ರಹಿಸಲಾಗುತ್ತದೆ. ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ತೋಡಿಗೆ ಪ್ರವೇಶಿಸಿದಾಗ, ಸಾವಯವ ಲೇಪನವು ಆಮ್ಲೀಯ ದ್ರವದಲ್ಲಿ ಹೆಚ್ಚಿನ ಕರಗುವಿಕೆಯನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಆದ್ದರಿಂದ, ಸಾವಯವ ಲೇಪನವನ್ನು ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ತೋಪಿನಲ್ಲಿರುವ ಆಮ್ಲದಿಂದ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ, ಮತ್ತು ಅದೇ ಸಮಯದಲ್ಲಿ, ಇಂಗಾಲದ ಕಣಗಳ ಅಡಿಯಲ್ಲಿರುವ ತಾಮ್ರದ ಮೇಲ್ಮೈ ಪಕ್ಕ-ಕೆತ್ತಲ್ಪಟ್ಟಿದೆ, ಇದು ವೇಗವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಅದೇ ಬದಿಯಲ್ಲಿ ಇಂಗಾಲದ ಕಣಗಳನ್ನು ತೆಗೆದುಹಾಕಿ.

ಮತ್ತೊಂದು ಸುಧಾರಣಾ ಯೋಜನೆಯೆಂದರೆ, ಎರಡು-ಘಟಕ ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ಬಳಕೆಯು ಇಂಗಾಲದ ಕಣಗಳನ್ನು ತೆಗೆದುಹಾಕುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ತಾಮ್ರದ ಹಾಳೆಯ ಮೇಲ್ಮೈಯ ಸೂಕ್ಷ್ಮ ಒರಟುತನವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ತಾಮ್ರದ ಮೇಲ್ಮೈಯ ಒರಟುತನವು ಒಣ ಚಿತ್ರ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಗೆ ಅನುಕೂಲಕರವಾಗಿರಲಿ. ಕುರುಡು ಕುಳಿಯ ತುಲನಾತ್ಮಕವಾಗಿ ನಯವಾದ ಕೆಳಭಾಗವು ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದಲ್ಲಿರುವ ಲೇಪನದ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಸುಧಾರಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ ಎಂದು ಪರೀಕ್ಷಾ ಫಲಿತಾಂಶಗಳು ತೋರಿಸುತ್ತವೆ. ಆಪ್ಟಿಮೈಸ್ಡ್ ಕಾರ್ಬನ್ ಸರಣಿಯ ನೇರ ಲೇಪನ ಪ್ರಕ್ರಿಯೆಯ ನಂತರ, ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದಲ್ಲಿರುವ ತಾಮ್ರದ ಹಾಳೆಯು ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಚ್ been ವಾಗಿದೆ, ಇದು ಅತ್ಯುತ್ತಮ ಲೇಪನ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಸಾಧಿಸಲು ತಾಮ್ರದ ಹಾಳೆಯ ಮೇಲೆ ತಾಮ್ರದ ಲ್ಯಾಟಿಸ್ನಲ್ಲಿ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟೆಡ್ ತಾಮ್ರವನ್ನು ಬೆಳೆಯುವುದನ್ನು ಮುಂದುವರಿಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

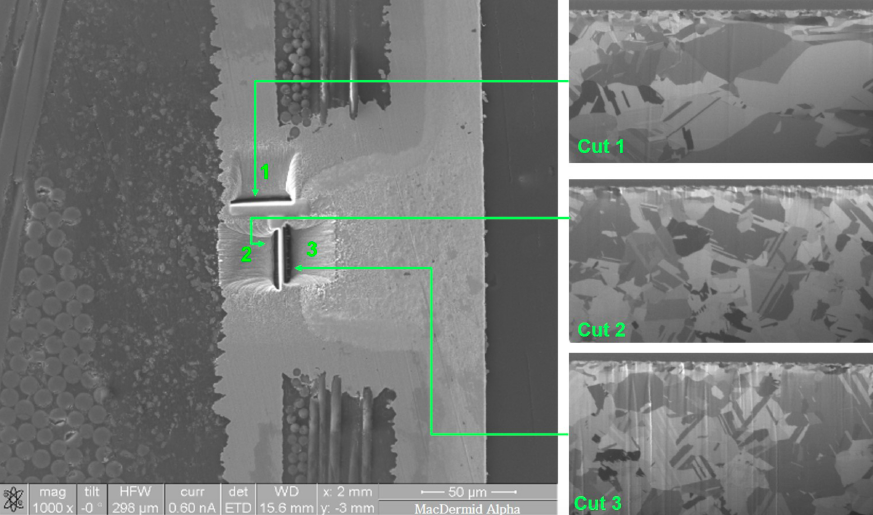

ಕೀ ಪ್ರಕ್ರಿಯೆ ಟ್ಯಾಂಕ್ಗಳ ಸಂಯೋಜನೆ ಮತ್ತು ರಾಸಾಯನಿಕಗಳಲ್ಲಿನ ನಿರ್ದಿಷ್ಟ ಸುಧಾರಣೆಗಳು ಅಲ್ಟ್ರಾ-ತೆಳುವಾದ ತಾಮ್ರದ ಹಾಳೆಯನ್ನು ಬಳಸಿಕೊಂಡು ಉತ್ಪಾದನೆಗೆ ಸೂಕ್ತವಾದ ಸುಧಾರಿತ ಎಚ್ಡಿಐ / ಎಂಎಸ್ಎಪಿ ಪ್ರಕ್ರಿಯೆಯನ್ನು ರೂಪಿಸುತ್ತವೆ. ತಾಮ್ರ-ತಾಮ್ರ ನೇರ ಬಂಧದ ಒಂದೇ ಇಂಟರ್ಫೇಸ್ ಮೂಲಕ, ನಿರಂತರ ಲೋಹದ ಲ್ಯಾಟಿಸ್ ರೂಪುಗೊಳ್ಳುತ್ತದೆ, ಇದು ಕುರುಡು ರಂಧ್ರಗಳ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ. ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ತೋಡಿನ ಚಿಕಿತ್ಸೆಯು ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದಲ್ಲಿರುವ ತಾಮ್ರದ ಹಾಳೆಯ ಆದರ್ಶ ಸೂಕ್ಷ್ಮ ಒರಟುತನವನ್ನು ರಂಧ್ರ ತುಂಬುವ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟೆಡ್ ತಾಮ್ರದ ತಲಾಧಾರವಾಗಿ ಬಳಸಲು ಅನುಮತಿಸುತ್ತದೆ. ಇದು ತಾಮ್ರದ ಹಾಳೆಯ ಲ್ಯಾಟಿಸ್ ಉದ್ದಕ್ಕೂ ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದಲ್ಲಿ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟೆಡ್ ತಾಮ್ರದ ಲ್ಯಾಟಿಸ್ನ ನಿರಂತರ ಬೆಳವಣಿಗೆಯನ್ನು ಉತ್ತೇಜಿಸುತ್ತದೆ. ಸಾಮಾನ್ಯ ಅಧಿಕ-ತಾಪಮಾನದ ಶಾಖ ಚಿಕಿತ್ಸೆಯ ನಂತರ, ತಾಮ್ರದ ಧಾನ್ಯಗಳನ್ನು ಲ್ಯಾಟಿಸ್ನಲ್ಲಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಸಂಪೂರ್ಣ ನಿರಂತರ ಲೋಹದ ಲ್ಯಾಟಿಸ್ ಅನ್ನು ರೂಪಿಸುತ್ತದೆ.

ತೆಳುವಾದ ಚೂರುಗಳನ್ನು ರೂಪಿಸಲು ಎಫ್ಐಬಿ ಕತ್ತರಿಸುವ ಮಾದರಿಗಳ ಅವಲೋಕನ ಮತ್ತು ವಿಶ್ಲೇಷಣೆ ಇಂಟರ್ಫೇಸ್ ರೇಖೆಗಳು ಧಾನ್ಯದ ಗಾತ್ರ ಮತ್ತು ರಚನೆಯಲ್ಲಿ ಏಕರೂಪವಾಗಿವೆ ಎಂದು ತೋರಿಸುತ್ತದೆ (ಚಿತ್ರ 5). ಥರ್ಮಲ್ ಆಘಾತ ಅಥವಾ ಥರ್ಮಲ್ ಸೈಕ್ಲಿಂಗ್ ನಂತರ, ಕುರುಡು ರಂಧ್ರದ ಕೆಳಭಾಗದಲ್ಲಿರುವ ತಾಮ್ರದ ಹಾಳೆಯ ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟೆಡ್ ತಾಮ್ರದ ನಡುವಿನ ಗಡಿರೇಖೆ ಕಷ್ಟಕರವಾಗಿದೆ ಇತರ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಗುರಿಯಾಗುವ ಯಾವುದೇ ನ್ಯಾನೊ-ಅನೂರ್ಜಿತತೆ ಇಲ್ಲ ಎಂದು ಕಂಡುಬರುತ್ತದೆ, ಅದು ಅಂತಹ ಅಂಶಗಳಿಂದ ಉಂಟಾಗದಿದ್ದರೆ ಆಕ್ಸಿಡೀಕರಣ ಅಥವಾ ಮಾಲಿನ್ಯದಂತೆ.

ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟೆಡ್ ತಾಮ್ರ ಪದರ ಮತ್ತು ಟಾರ್ಗೆಟ್ ಪ್ಯಾಡ್ ನಡುವಿನ ಇಂಟರ್ಫೇಸ್ನ ಕೇಂದ್ರೀಕೃತ ಅಯಾನ್ ಕಿರಣ (ಎಫ್ಐಬಿ) ಚಿತ್ರಣ, ಪ್ರಮುಖ ನೇರ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ತಂತ್ರಜ್ಞಾನವು ಬಲವಾದ ತಾಮ್ರ-ತಾಮ್ರ ಬಂಧವನ್ನು ಉಷ್ಣ ಒತ್ತಡದಲ್ಲಿ ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸಲು ಶಕ್ತಗೊಳಿಸುತ್ತದೆ.

"ಕಪ್ಪು ಕುಳಿಗಳು" ನಂತಹ ನೇರ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಉತ್ಪಾದನಾ ಮಾರ್ಗಗಳನ್ನು ಪ್ರಸ್ತುತ 3 ಮೈಕ್ರಾನ್ ಅಲ್ಟ್ರಾ-ತೆಳುವಾದ ತಾಮ್ರದ ಹಾಳೆಯ ಪರ್ಯಾಯ ಅರೆ-ಸಂಯೋಜಕ (ಎಂಎಸ್ಎಪಿ) ಯ ಸಾಮೂಹಿಕ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಈ ವ್ಯವಸ್ಥೆಗಳು ಸಂಬಂಧಿತ ಸಾಧನಗಳನ್ನು ಬಳಸುತ್ತವೆ, ಅದು ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಮೈಕ್ರೊ-ಎಚ್ಚಣೆ ಪ್ರಮಾಣವನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸುತ್ತದೆ. ಈ ಉಪಕರಣದೊಂದಿಗೆ ಉತ್ಪಾದಿಸಲಾದ 12-ಲೇಯರ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ 300 ಸೈಕಲ್ ಐಎಸ್ಟಿ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಉತ್ತೀರ್ಣವಾಗಿದೆ. ಮೇಲಿನ ಉತ್ಪನ್ನಗಳಲ್ಲಿ, ಎಂಎಸ್ಎಪಿ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿಕೊಂಡು ಕಪ್ಪು ಕುಳಿಗಳನ್ನು ಎಲ್ 2/10 ಮತ್ತು ಎಲ್ 3/11 ರಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಕುರುಡು ರಂಧ್ರಗಳ ಗಾತ್ರವು 80 ~ 100 x 45μm, ಮತ್ತು ಪ್ರತಿ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ 2 ಮಿಲಿಯನ್ ಕುರುಡು ರಂಧ್ರಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ.

ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಇಂಗಾಲದ ಉಳಿಕೆಗಳನ್ನು ಪರೀಕ್ಷಿಸಲು AOI ಬಳಸಿ. ತಪಾಸಣೆ ಫಲಿತಾಂಶಗಳು 5,000 ಪಿಎಸ್ಎಂ / ತಿಂಗಳ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಯಾವುದೇ ದೋಷಗಳು ಪತ್ತೆಯಾಗಿಲ್ಲ ಎಂದು ತೋರಿಸಿದೆ. ಈ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ಗಳ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಅನ್ನು ಲಂಬ ನಿರಂತರ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ (ವಿಸಿಪಿ) ಉತ್ಪಾದನಾ ಸಾಲಿನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ; ಒಳ ಪದರವು ಟೆಂಟ್-ಎಟ್ಚ್ ಪ್ರಕ್ರಿಯೆಯ ಪೂರ್ಣ-ಪ್ಲೇಟ್ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಅನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ, ಮತ್ತು ಎಂಎಸ್ಎಪಿ ಪದರವು ಮಾದರಿಯ ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಆಗಿರಬೇಕು. ಚಿತ್ರ 6 ರಲ್ಲಿನ ಎಲೆಕ್ಟ್ರಾನ್ ಬ್ಯಾಕ್ಸ್ಕ್ಯಾಟರ್ ಡಿಫ್ರಾಕ್ಷನ್ (ಇಬಿಎಸ್ಡಿ) ಚಿತ್ರವು ಗುರಿ ಪ್ಯಾಡ್ ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟೆಡ್ ತಾಮ್ರದ ಪದರದ ನಡುವಿನ ಅಂತರಸಂಪರ್ಕದಲ್ಲಿ ಧಾನ್ಯದ ಗಾತ್ರದ ಏಕರೂಪತೆಯನ್ನು ತೋರಿಸುತ್ತದೆ.